当社では、生産性の向上・コスト削減・働きやすい環境づくりを目指し、積極的にDX(デジタルトランスフォーメーション)を推進しています。具体的な取り組み内容をご紹介します。

全社での取り組み

1.一人一台スマートフォンを支給

全社員に業務用スマートフォンを支給することで、社員間の連携がよりスムーズになりました。端材情報の入力や有給申請、LINEでの情報共有など、業務上のやり取りがスマホ1台で完結するようになり、業務のスピードと正確性が大きく向上しています。

さらに、作業マニュアルの動画化も進めています。撮影・編集は各社員が自ら行っており、作業内容を誰でも一目で理解できるようなマニュアル動画を作成することで、多能工の育成を促進し、より柔軟な人員配置や生産体制を目指しています。

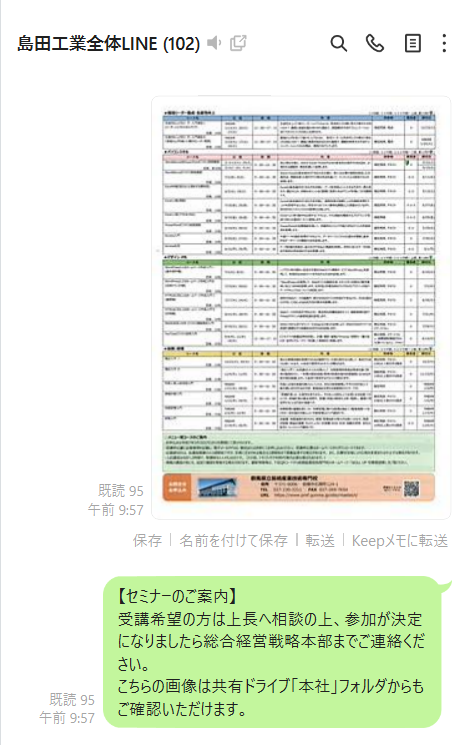

2.情報伝達にLINEを活用

![]()

全社員が参加するLINEグループを運用することで、社内行事のお知らせや災害時の緊急連絡など、会社全体に関わる重要な情報を一度に全員へ伝えられるようになりました。また、日常的なちょっとした伝言もLINEを活用することで、「言った・言わない」といったやり取りの食い違いがなくなり、情報共有のストレスが大幅に軽減されています。

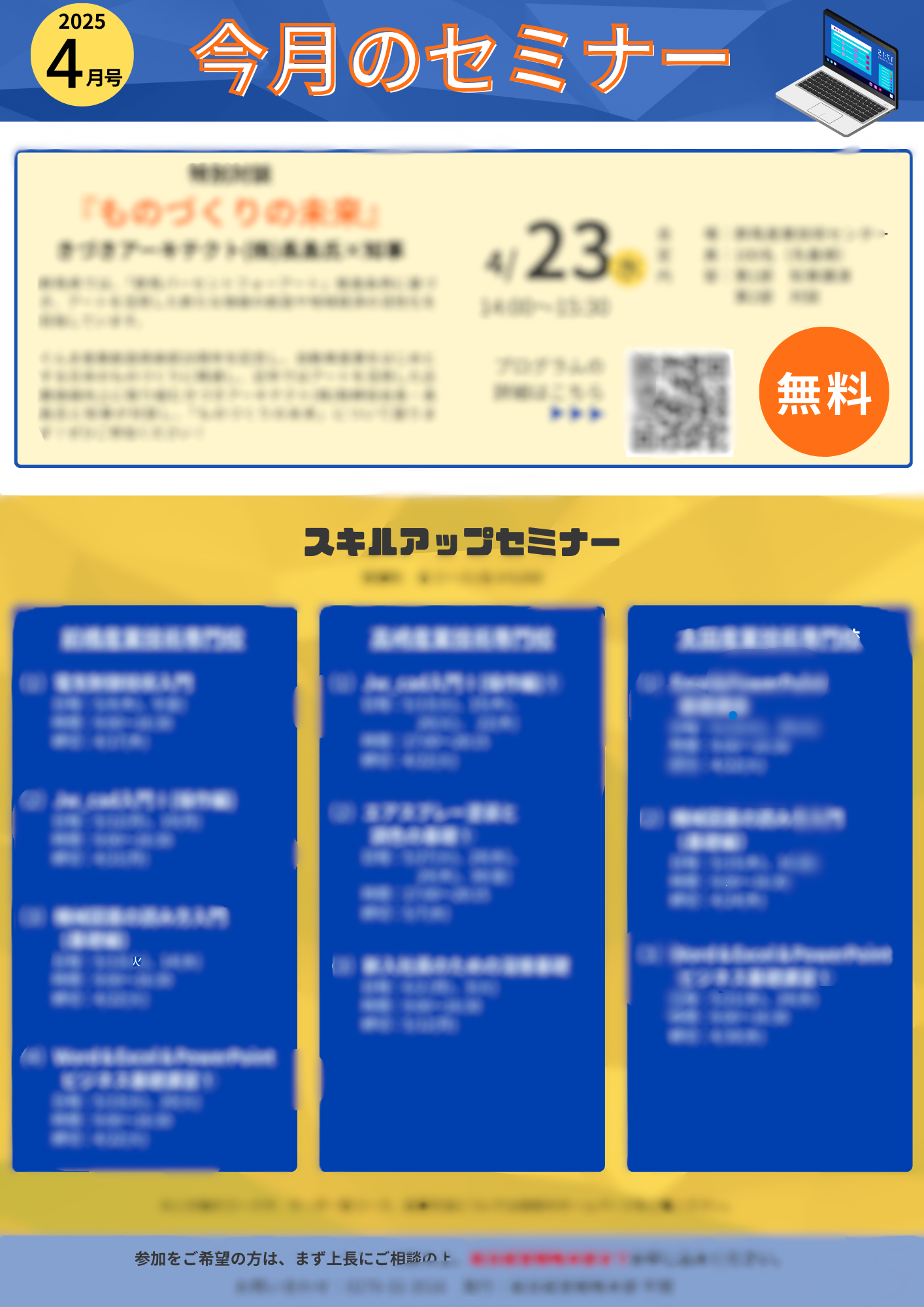

3.各種セミナー・講座のお知らせをデジタル化

月2回、セミナーのお知らせを全社グループLINEで配信しています。これまでは各部署の上長を通じて、必要な情報のみを部下へ伝えてもらう方法をとっていましたが、情報のばらつきや漏れが課題となっていました。

現在の方法に変えたことで、社員一人ひとりが内容を見て参加を検討できるようになり、情報の公平性と参加率の向上にもつながっています。

4.有給休暇の申請もスマートフォンで簡単に

「ネットde顧問」というソフトを利用し、社員がスマートフォンから申請フォームに直接入力するシステムを導入しました。以前は紙の申請書に記入し、各部署の上長が勤怠管理システムへ手動で入力する必要がありましたが、このシステムによりワンタップで承認をすることができるようになりました。申請から承認までのフローが大幅に効率化され、管理の負担が軽減されました。これにより、有給休暇の取得もより柔軟でスムーズになっています。

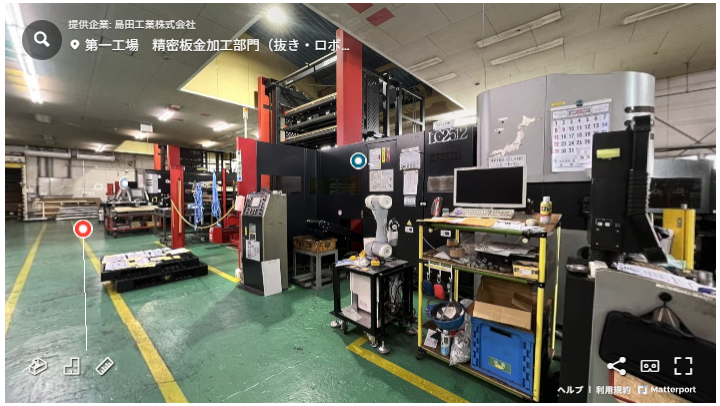

5.バーチャル工場見学

工場内の3Dモデルを公開し、パソコンやスマートフォンからいつでも工場内を見学できる「バーチャル工場見学」を実施しています。実際に訪問しなくても、設備や作業環境の雰囲気をリアルに体感できるため、採用活動や社外への情報発信にも活用しています。

第一工場(板金加工工場)での取り組み

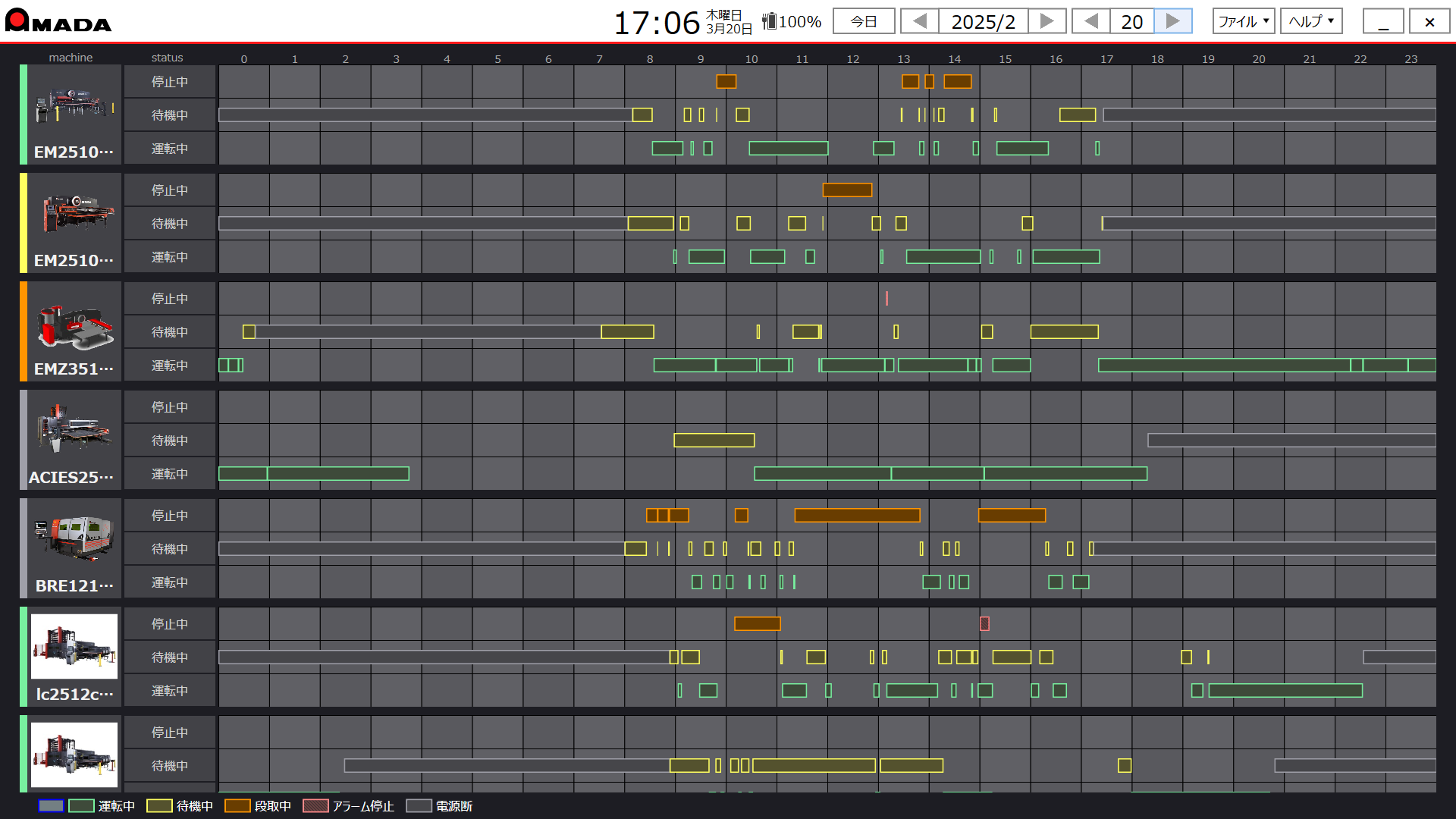

1. IoTを活用した稼働率のリアルタイム管理

ブランク・曲げ・溶接の各機械にIoTを導入し、稼働率をリアルタイムで管理しています。事務所・プログラム室・現場など、生産に関わる全ての社員が同じ情報をリアルタイムで共有できる体制を整えました。これにより、課題が発生した際にも素早く対応でき、生産性の向上とコスト削減に繋がっています。

2. iPadによる進捗管理の徹底

各工程ごとにiPadを2台ずつ配置し、誰がどの作業をどれだけ進めたかを逐一入力・管理しています。デジタルでの進捗確認により、情報の正確性と見える化が進み、よりスムーズな工程管理が実現しました。

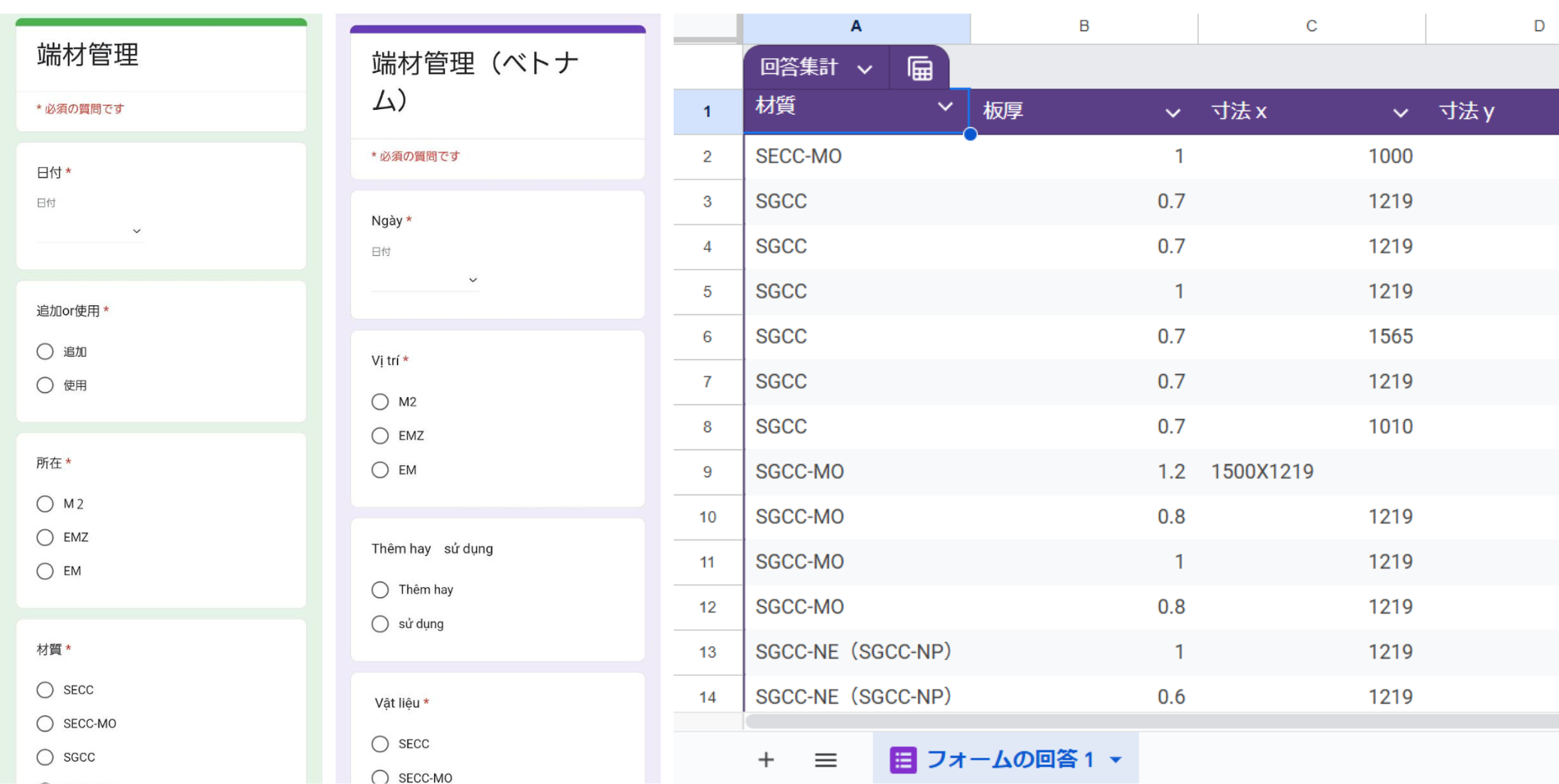

3. Googleフォームを活用した端材管理

←入力フォーム(日本語版・ベトナム語版) / 管理画面→

ブランク工程で発生した端材について、担当者が材質・板厚・寸法等をGoogleフォームに入力し、プログラム室で一元管理しています。蓄積したデータをもとに新たな加工に再利用することで、端材を無駄なく有効活用しています。全社員にスマホを支給したことで、現場でも簡単に入力・確認ができる環境が整いました。さらに、外国籍社員にもスムーズに活用してもらえるよう、ベトナム語版のフォームも用意しています。

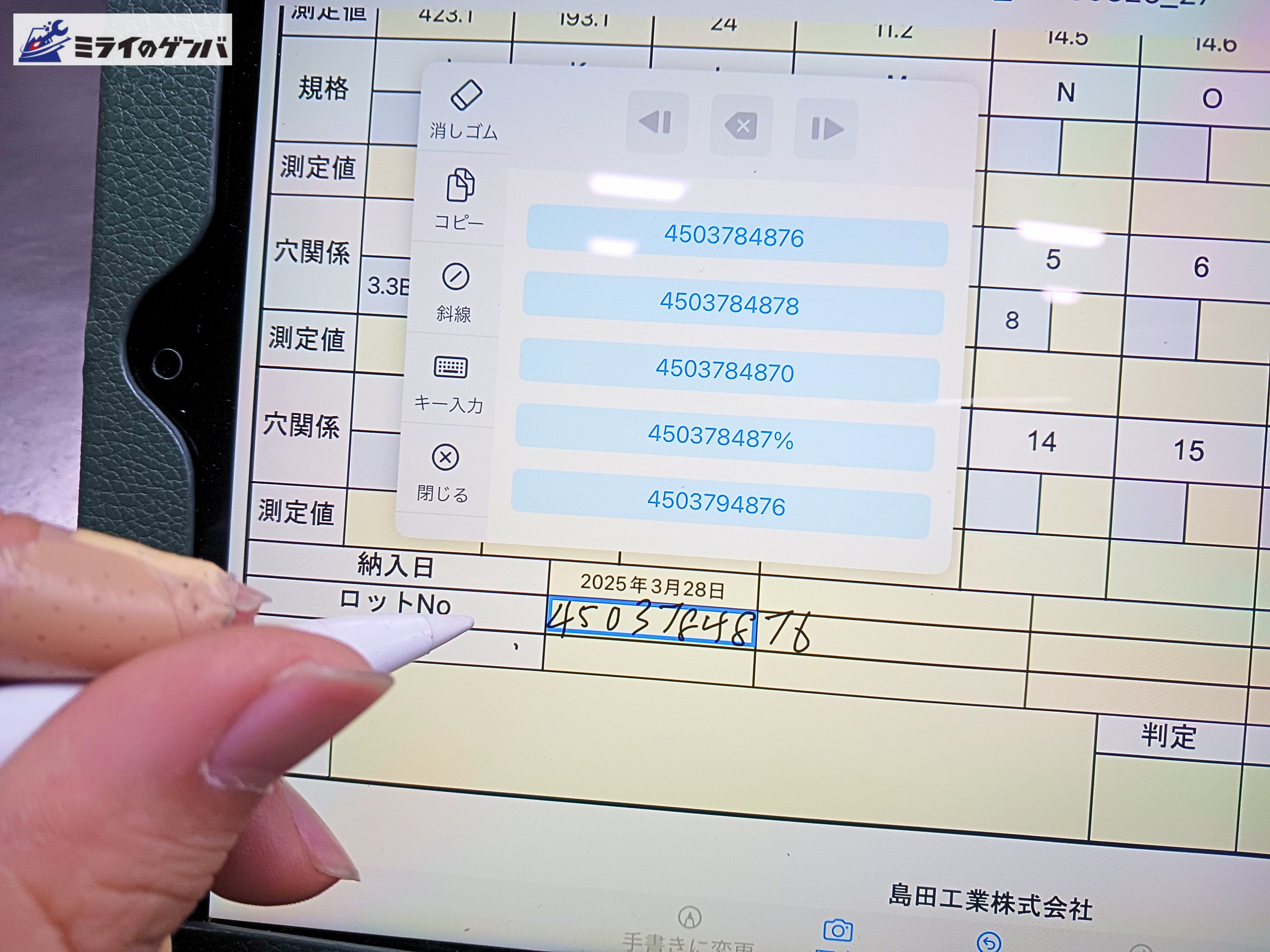

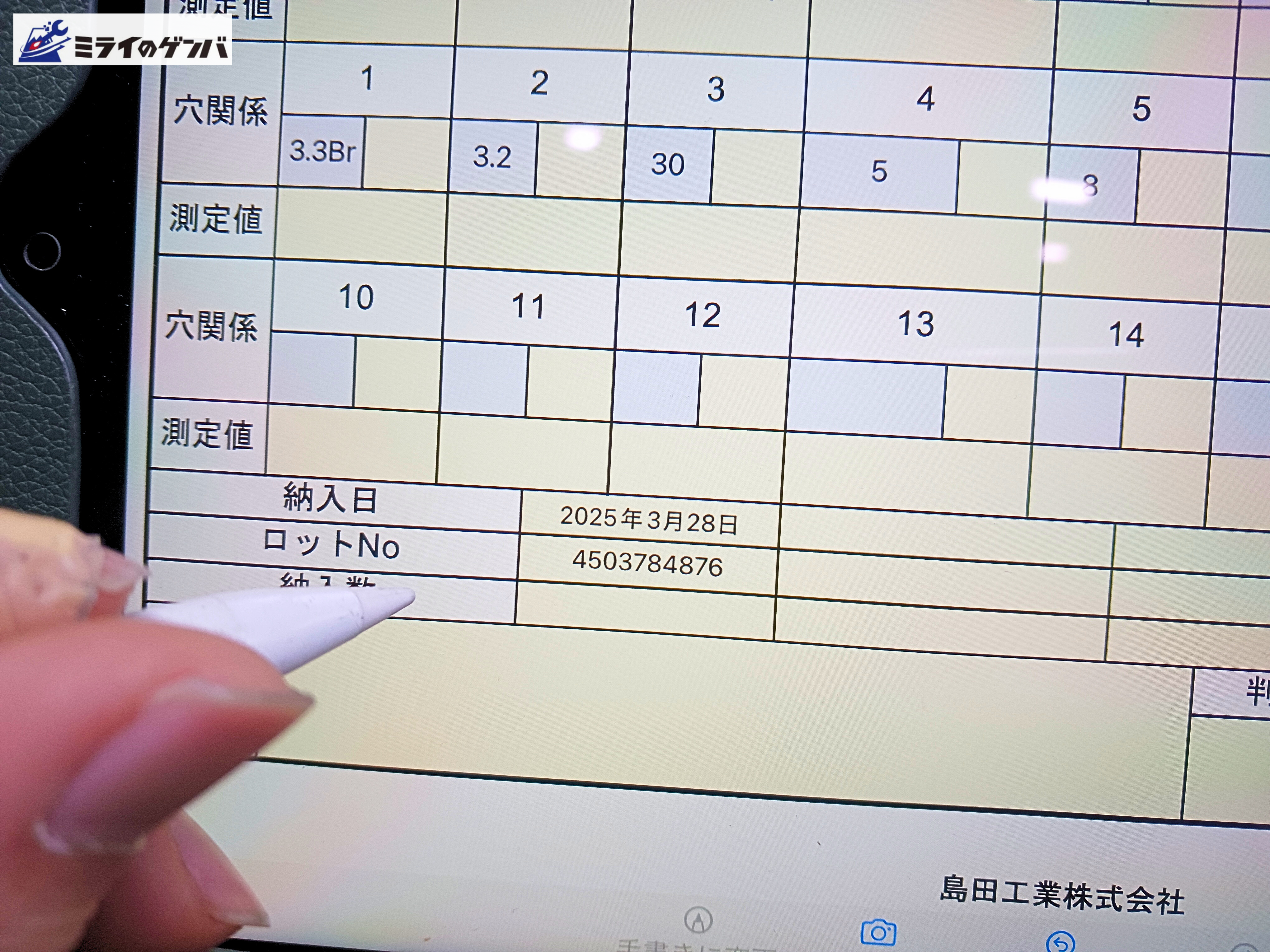

4. 検査工程のペーパーレス化

従来は紙の図面にペンで検査結果を記入し、それをPDF化してお客様に送付していましたが、新たに図面をPDF上で直接チェック・コメント記入できる「ミライのゲンバ」というシステムを導入しました。これにより、ペーパーレス化が進み、図面のやり取りもスムーズになっています。

関連記事

関連アイテムはまだありません。